产品技术创新

我们不断探索产品技术的边界,力求在面料的性能和品质上实现质的飞跃。

在仿真丝产品开发中,我们选用特定纱支的纤维素纤维和特定的高针高密大圆机,经过长达一年的织造和染色技术攻关试验,成功解决了织造和染色过程中出现的死痕和擦白问题,并于2025年实现量产。所生产的仿真丝面料色泽鲜艳,光泽、手感和柔软悬垂性,亲肤性能与真丝接近,却比真丝更易于打理,为消费者带来了全新的穿着体验。

针对三明治空气层产品染色后容易变薄变扁平导致面料蓬松度和Q感不足的问题,我们在原材料选用和搭配上精心钻研,面纱和底纱选用棉和纤维素混纺使面料触感更柔软,中间支撑纱线选用特种涤纶丝,确保面纱和底纱把中间连接丝完全盖住,并反复调整织机参数,使胚布品质趋于完美。通过反复试验不同的胚定、染色和定型工艺参数,最终开发出一款超柔超弹超Q感的高品质空气层,并形成量产,为服装面料的舒适性和功能性提供了有力保障。

这一产品更是攻克了行业难题,市场上吸湿速干产品多为全涤类产品,而棉纤维虽吸湿性好,但速干性难以达标。我们通过反复试验,选用不同品种的特殊纱线,搭配盖织法组织结构,并与助剂供应商联合开发复配出合适的助剂,使产品吸湿速干功能达到GB/T 21655.1-2023《纺织品吸湿速干性的评定第1部分:单项组合试验法》测试标准,且量产200吨以上,为消费者提供了既舒适又实用的棉质吸湿速干产品。

产业技术创新

在产业技术创新方面,我们专注于解决厚重棉类针织物在染色过程中出现的折痕、死痕、手感死板不蓬松等问题。通过工艺改进和技术创新,在棉前处理之前,对面料进行特殊的无痕处理,经处理后的面料染色手感蓬松自然,显著改善了原来易产生折痕的布种布面品质,提升了产品的整体质量和市场竞争力,推动了产业技术的进步。

低碳技术创新

我们积极响应环保号召,致力于低碳技术创新。2024年新增的热能回收系统,包括定型机尾气热能回收系统和污水热能回收系统,有效增加了能源回收,减少了排放,实现了节能环保低碳生产。这一创新举措不仅降低了生产成本,更减少了对环境的影响,体现了我们对可持续发展的坚定承诺,为行业的绿色发展树立了标杆。

信息化技术创新

信息化技术创新始终是浙江健安达纺织科技有限公司驱动产业升级的核心战略。

作为深耕浙江宁波二十余年的纺织科技企业,健安达自2022年起全面启动智能制造体系建设,累计投入超1200万元,打通从研发到成品交付的全链条数字化闭环。通过将互联网、人工智能与染整工艺深度融合,公司逐步构建起以数据为核心的新型制造生态,成为长三角地区纺织行业"两化融合"的标杆实践者。

在技术积淀层面,公司依托二十年生产数据资产,自主开发了覆盖全产业链的智能管理系统集群。通过与技研智联、天富等技术伙伴的战略合作,健安达搭建了包含动态排产系统、云上平台、云化配色引擎在内的七大核心系统。其中,智能排产系统采用机器学习算法,实现72小时生产计划动态优化,设备利用率提升至92%。

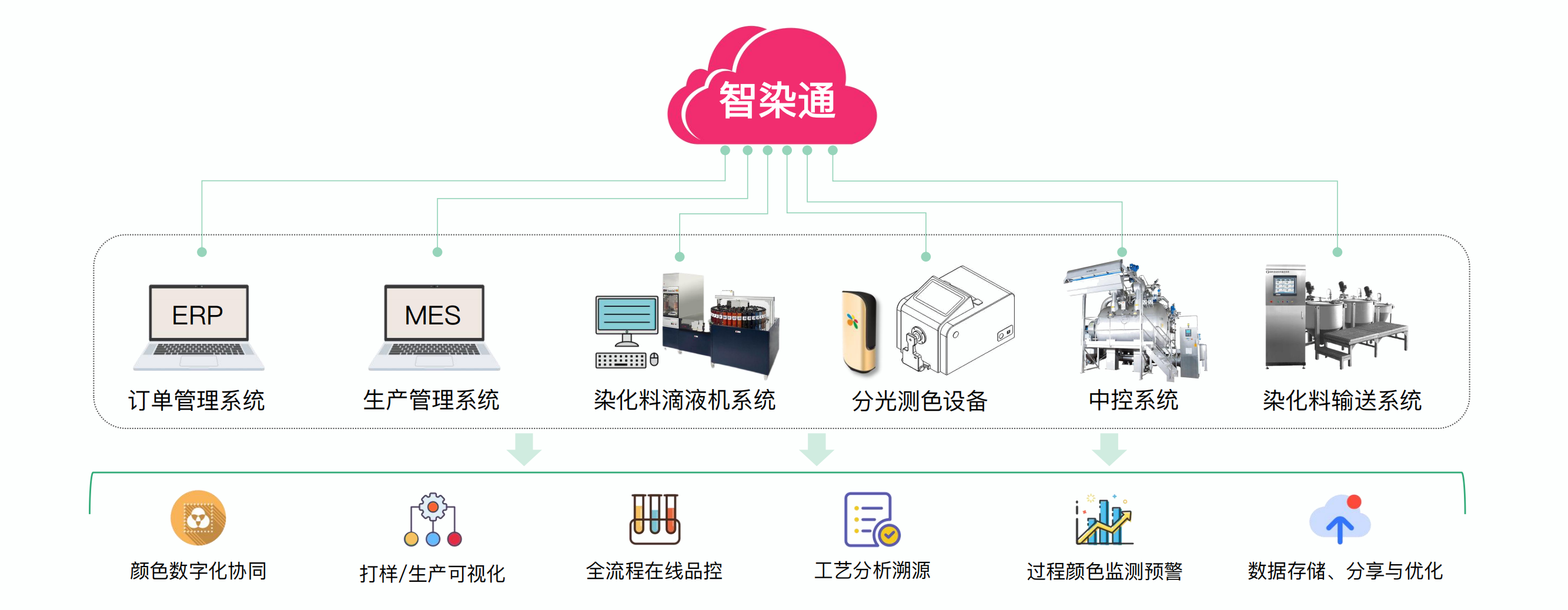

通过引入智染通的AI配色系统,将打样一次通过率提升至98%,每年可减少染料浪费超50吨。尤为突出的是染色中控技术的突破——基于300余台工业传感器构建的数字孪生系统,可实时监控温度、PH值等12项关键参数,使产品色差率控制在0.8%以内。

生产流程的数字化重构带来显著效益提升。在染色环节,MES系统与5G边缘计算节点的部署,使设备异常响应时间缩短至3分钟,质量缺陷率下降至0.12%;仓储物流端引入动态库位技术后,库存周转效率提高25%,错发率降至万分之三。这些变革不仅支撑公司年产值实现23%的复合增长,更推动单位产品能耗下降15%、水耗降低30%。

面向未来,健安达计划于2025年启动工业互联网平台建设,目标连接500家供应链企业,构建纺织产业协同生态。同时深化数字孪生工厂应用,实现AI质检全覆盖,并依托云数据中台拓展"一带一路"市场,力争三年内数字化跨境营销占比突破30%。这一系列举措将持续巩固企业在纺织智能制造领域的引领地位,为传统产业转型升级提供可复制的"健安达范式"。